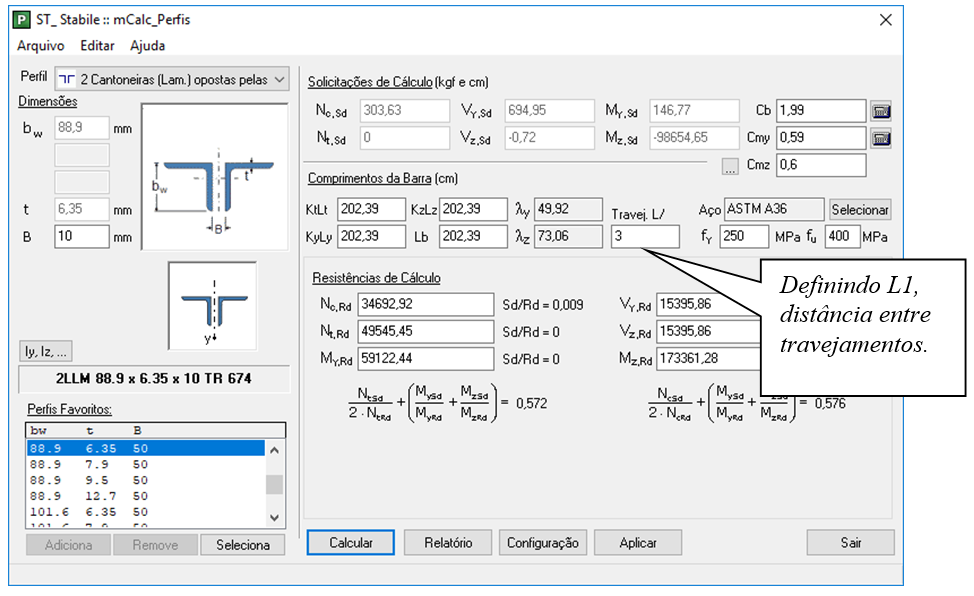

Em realidade, procede uma verificação de barras (uma ou um conjunto), i.e. declaram-se o tipo de perfil a adotar e suas dimensões e o módulo Dimensionamento calculará as resistências de cálculo desse perfil e comparará esses resultados com as solicitações de cálculo, vindas da Análise.

Esse procedimento, embora seja o de verificação, é, por muitos conhecido como dimensionamento paramétrico, ou simplesmente dimensionamento de uma barra ou um conjunto de barras.

Ativa-se esse comando clicando sobre o botão ![]() com o botão esquerdo do mouse.

com o botão esquerdo do mouse.

No prompt do programa será exibida uma ordem: Selecione barras para dimensionar

Selecionam-se as barras a serem dimensionadas (as barras selecionadas ficarão desenhadas em vermelho). Confirma-se a seleção com o botão direito ou pressionando a tecla <ENTER>.

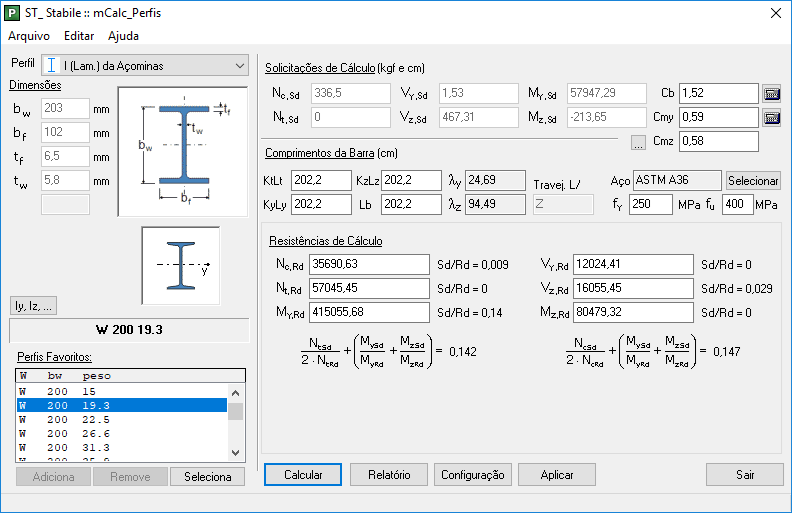

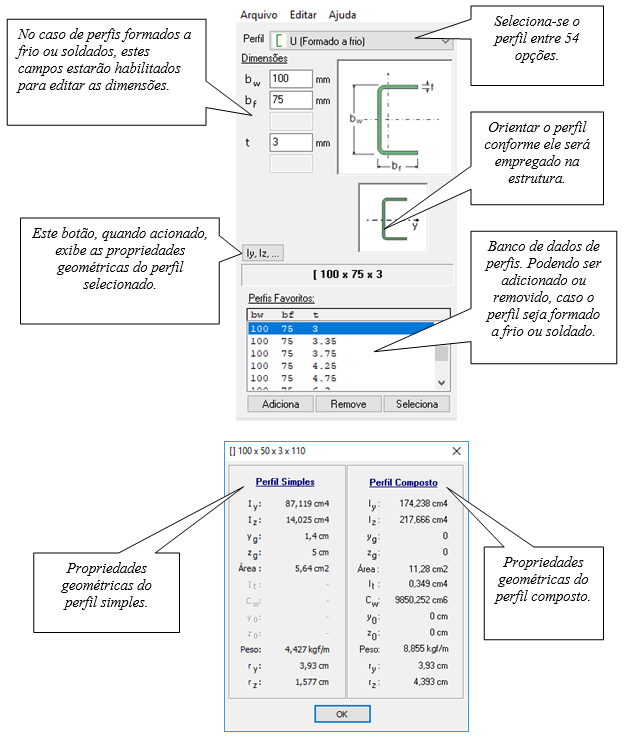

Na tela surgirá a janela de diálogo do Dimensionamento. Nessa janela será escolhido o tipo de perfil e suas dimensões.

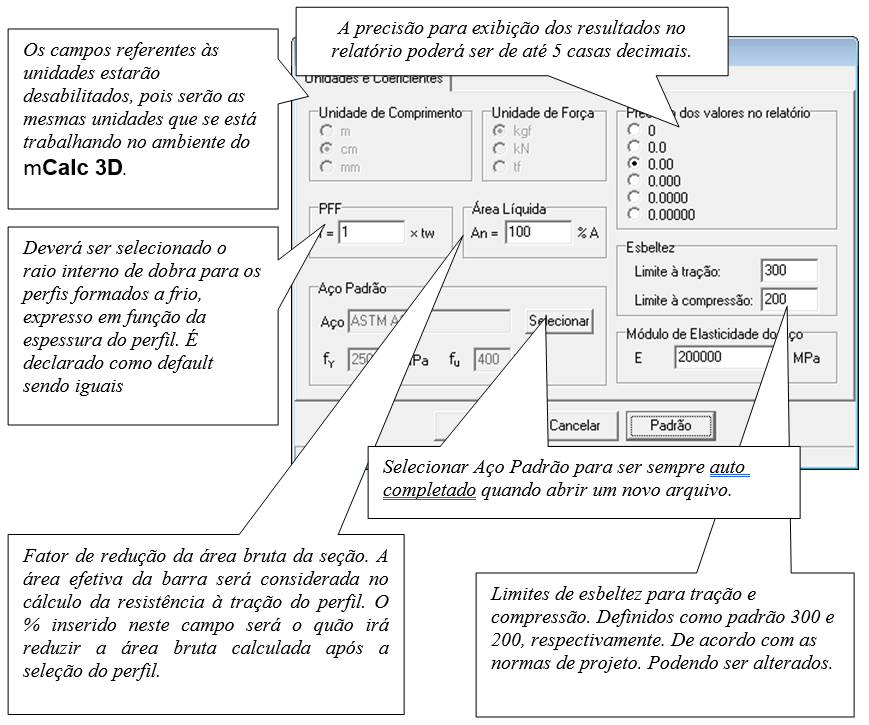

Antes de iniciar o dimensionamento, recomenda-se que sejam setadas as configurações.

Para ajustar as configurações deve-se clicar no botão ![]() dessa forma serão padronizadas as principais características para os cálculos que serão executados para fazer as verificações nas peças.

dessa forma serão padronizadas as principais características para os cálculos que serão executados para fazer as verificações nas peças.

Clicando neste botão abrirá uma janela com dois índices: Unidades e Coeficientes com o seguinte aspecto:

No ambiente da janela principal do programa existem alguns botões para execução e seleção de valores para posterior verificação.

O primeiro procedimento é a seleção do perfil.

Estão disponíveis perfis laminados, soldados e perfis formados a frio verificados segundo procedimentos de cálculo das normas da NBR 8800:2008 e NBR 14762:2001.

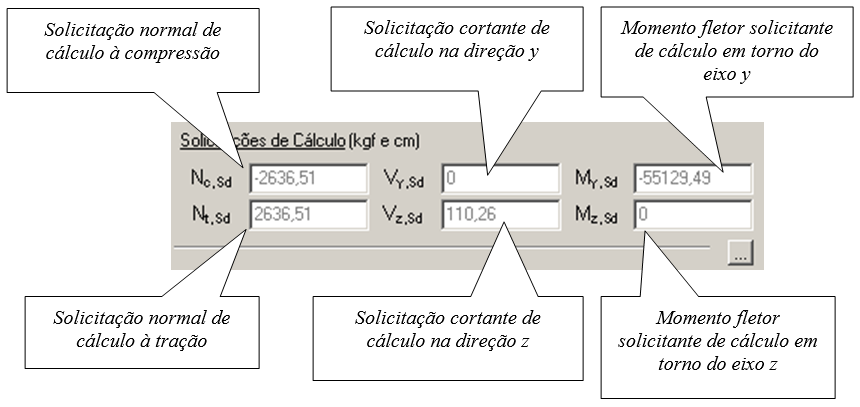

As solicitações de cálculo serão preenchidas pelo próprio mCalc 3D que as preencherá com os dados obtidos pela análise e não poderão ser editadas pelo usuário.

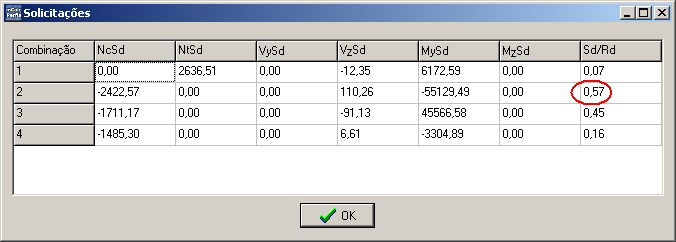

Os valores exibidos são os valores que resultaram no maior valor nas equações de interação. Os valores obtidos em cada combinação poderão ser visualizados clicando-se sob o botão ![]() . Então abrirá uma janela, conforme figura abaixo:

. Então abrirá uma janela, conforme figura abaixo:

Neste caso as solicitações que apareceram na janela de entrada de dados são os referentes à combinação 2, pois resultou no maior valor de equação de interação.

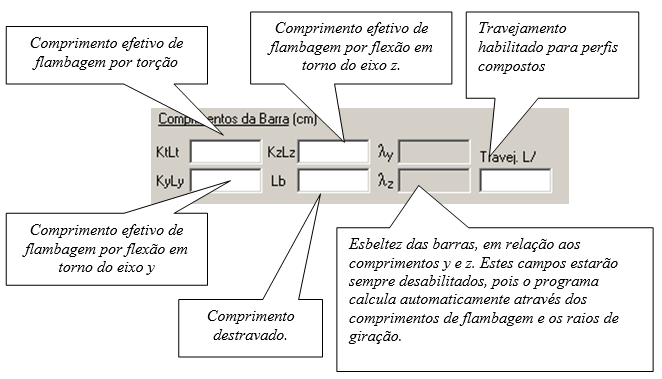

Os comprimentos também serão preenchidos pelo programa.

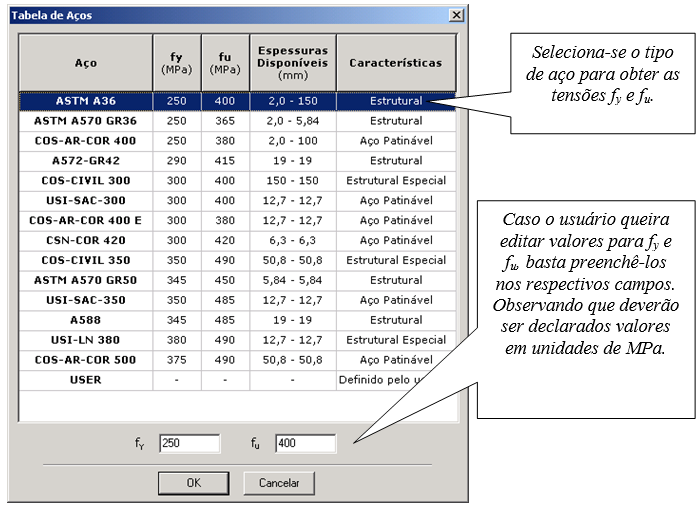

SELEÇÃO DO TIPO DE AÇO: quando acionado o botão ![]() abrirá uma janela com uma lista de aços a serem escolhidos:

abrirá uma janela com uma lista de aços a serem escolhidos:

Na janela do programa ficarão exibidos o aço que foi selecionado e as tensões de escoamento e ruptura do aço.

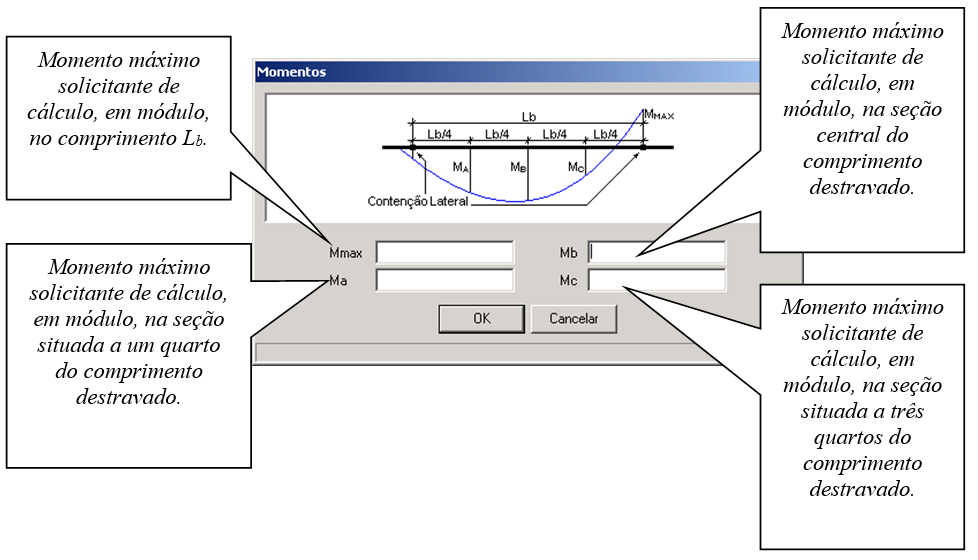

FATORES DE MODIFICAÇÃO DO MOMENTO: para determinar o momento fletor resistente de cálculo para o estado limite de flambagem lateral com torção (FLT). O mCalc 3D calcula estes fatores considerando o comprimento da barra e a distância entre travamentos. Mas se usuário quiser ele poderá editá-los.

Quando forem selecionados perfis laminados ou soldados, deverá ser determinado apenas o coeficiente Cb, editando o valor neste campo ou clicando neste botão ![]() aparecerá uma janela para que sejam declarados os momentos solicitantes necessários para o cálculo do fator Cb:

aparecerá uma janela para que sejam declarados os momentos solicitantes necessários para o cálculo do fator Cb:

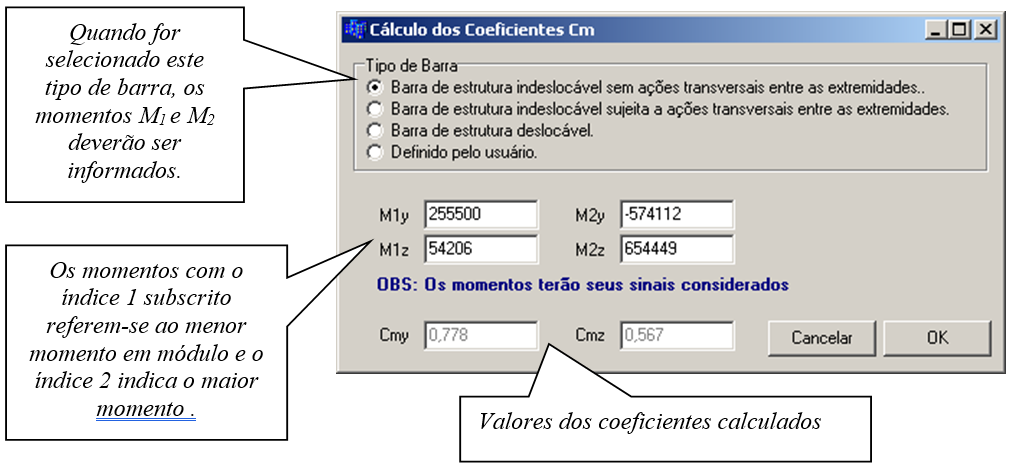

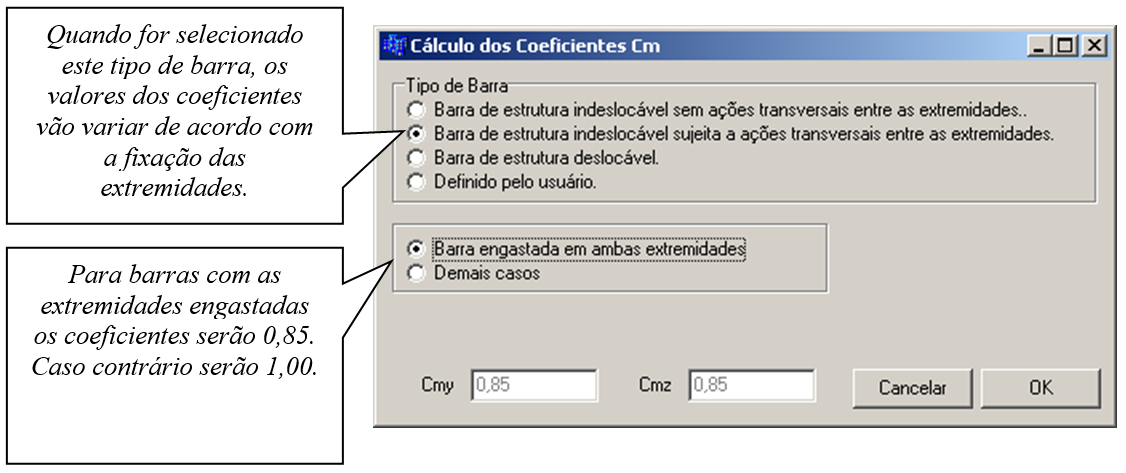

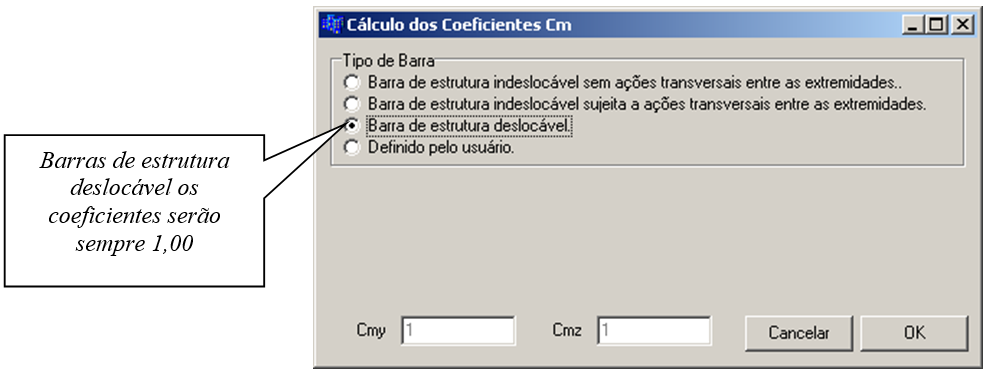

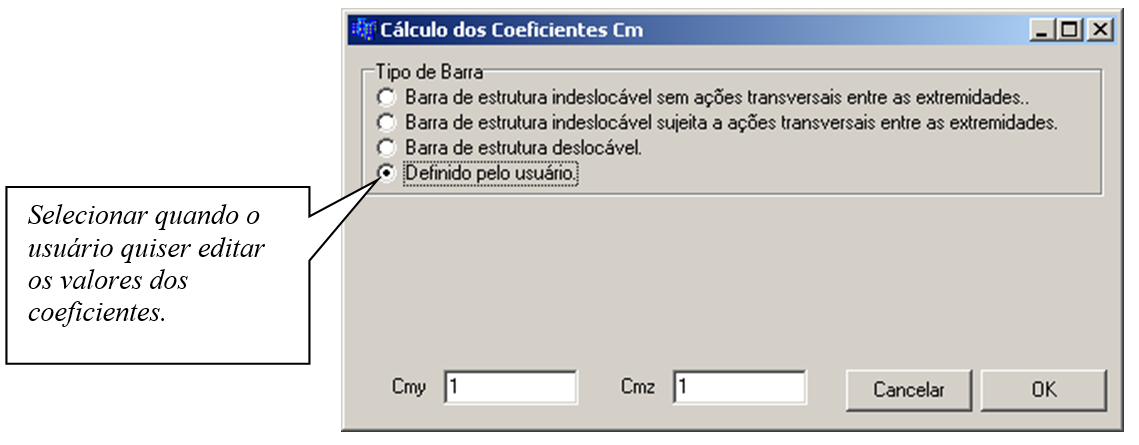

Para elementos de viga-coluna e perfis formados a frio, será necessário determinar, adicionalmente, os coeficientes Cmy e Cmz, que são os coeficientes de equivalência de momento da flexão composta, em relação aos eixos y e z.

Clicando neste botão abrirá uma janela para que sejam determinados estes coeficientes:

Clicando neste botão abrirá uma janela para que sejam determinados estes coeficientes:

A relação (M1/M2) será positiva quando os momentos provocarem curvatura reversa.

A relação (M1/M2) será negativa quando os momentos provocarem curvatura simples.

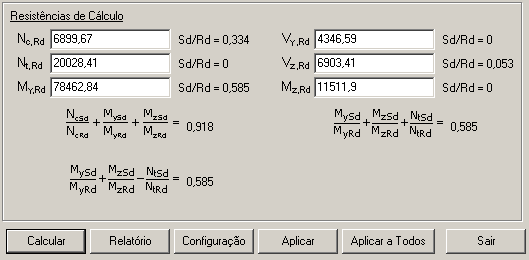

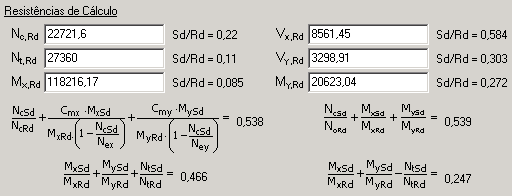

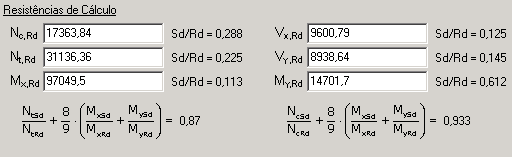

RESISTÊNCIAS DE CÁLCULO: após serem fornecidos todos os dados da janela principal basta clicar em ![]() quando serão exibidas as respostas do programa:

quando serão exibidas as respostas do programa:

Onde:

- Nc,Rd: Força normal resistente de cálculo à compressão

- Nt,Rd: Força normal resistente de cálculo à tração

- My,Rd: Momento fletor resistente de cálculo em torno do eixo y

- Vy,Rd: Força cortante resistente de cálculo em y

- Vz,Rd: Força cortante resistente de cálculo em z

- Mz,Rd: Momento fletor resistente de cálculo em torno do eixo z

Na janela principal do programa, após o cálculo, também poderão ser visualizadas as equações de interação que vão ser diferentes dependendo do tipo de perfil selecionado.

Equações de interação para perfis formados a frio

Equações de interação para perfis laminados ou soldados

![]() : o botão do relatório poderá ser acionado após os cálculos serem efetuados. Neste estarão discriminadas as equações principais utilizadas para a determinação de cada força ou momento resistente de cálculo.

: o botão do relatório poderá ser acionado após os cálculos serem efetuados. Neste estarão discriminadas as equações principais utilizadas para a determinação de cada força ou momento resistente de cálculo.

Para salvar o relatório em padrão RTF basta clicar em ARQUIVO e SALVAR, indicando o local.

Pode-se aplicar esse perfil à primeira barra selecionada pressionando ![]() ou aplicar o perfil a todas as barras selecionadas pressionando

ou aplicar o perfil a todas as barras selecionadas pressionando ![]() .

.

Esse comando ficará ativo até que se pressione a tecla <esc>.

Enquanto o comando estiver ativo ele continuará dimensionando as barras selecionadas.

Perfis disponíveis:

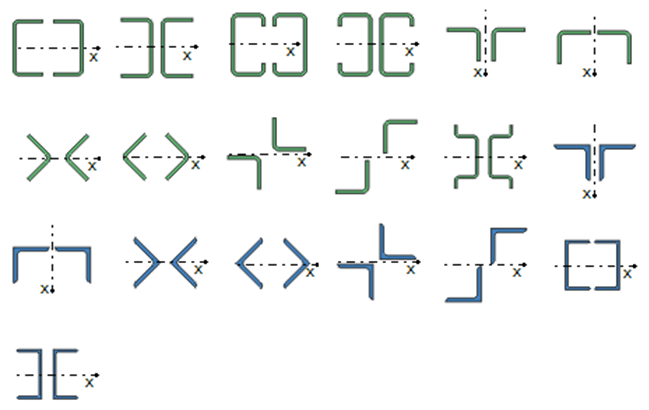

A verificação dos perfis formados a frio será baseada nos procedimentos prescritos pela NBR 14762:2010.

Estão disponíveis 19 perfis formados a frio:

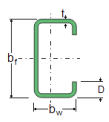

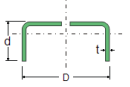

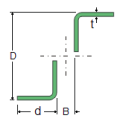

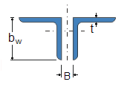

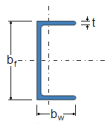

U formado a frio

U formado a frio

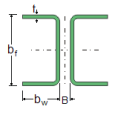

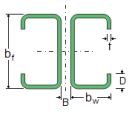

2 U (FF) opostos pelas mesas

2 U (FF) opostos pelas mesas

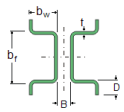

2 U(FF) opostos pelas almas

2 U(FF) opostos pelas almas

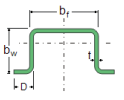

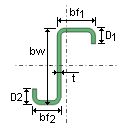

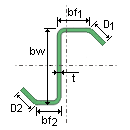

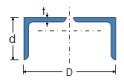

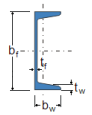

U formado a frio enrijecido

U formado a frio enrijecido

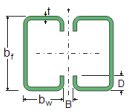

2 U (FF) enrijecidos

2 U (FF) enrijecidos

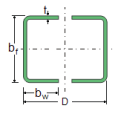

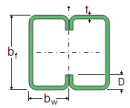

Caixa (FF)

Caixa (FF)

I (FF) enrijecido

I (FF) enrijecido

Box (FF)

Box (FF)

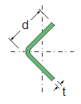

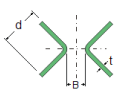

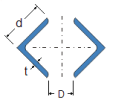

Cantoneira (FF)

Cantoneira (FF)

Cantoneira (FF)

Cantoneira (FF)

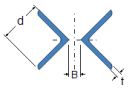

2 Cantoneiras (FF) opostas pelas abas

2 Cantoneiras (FF) opostas pelas abas

2 Cantoneiras (FF) opostas pelas mesas

2 Cantoneiras (FF) opostas pelas mesas

2 Cantoneiras (FF) opostas pelos vértices

2 Cantoneiras (FF) opostas pelos vértices

2 Cantoneiras (FF) em caixa

2 Cantoneiras (FF) em caixa

2 Cantoneiras (FF) em cruz

2 Cantoneiras (FF) em cruz

2 Cantoneiras (FF) em Z

2 Cantoneiras (FF) em Z

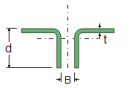

Cartola (FF)

Cartola (FF)

I cartola (FF)

I cartola (FF)

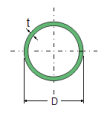

Tubo circular (FF)

Tubo circular (FF)

Z de abas desiguais (FF)

Z de abas desiguais (FF)

Z de abas iguais (FF)

Z de abas iguais (FF)

Z de abas inclinadas (FF)

Z de abas inclinadas (FF)

Z de abas iguais 45º (FF)

Z de abas iguais 45º (FF)

O dimensionamento dos perfis vai ser dado de acordo com a norma a qual ele se adequou. No caso de selecionar perfis laminados ou soldados, será baseado nos procedimentos de cálculo da NBR 8800:2008.

Estão disponíveis 23 perfis entre laminados e soldados:

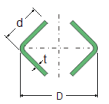

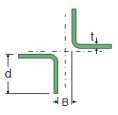

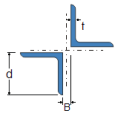

Cantoneira laminada

Cantoneira laminada

Cantoneira laminada

Cantoneira laminada

2 (2LLM) Cantoneiras laminadas opostas pelas abas

2 (2LLM) Cantoneiras laminadas opostas pelas abas

2 (LLLM) Cantoneiras laminadas opostas pelas mesas

2 (LLLM) Cantoneiras laminadas opostas pelas mesas

2 (VVLM) Cantoneiras laminadas opostas pelos vértices

2 (VVLM) Cantoneiras laminadas opostas pelos vértices

2 (LVLM) Cantoneiras laminadas em caixa

2 (LVLM) Cantoneiras laminadas em caixa

2 (LXLM) Cantoneiras laminadas em cruz

2 (LXLM) Cantoneiras laminadas em cruz

2 (LXLM) Cantoneiras laminadas em Z

2 (LXLM) Cantoneiras laminadas em Z

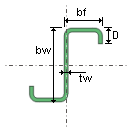

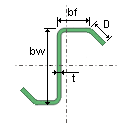

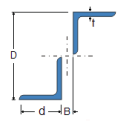

U laminado (ULAM)

U laminado (ULAM)

U laminado de abas paralelas (UAP)

U laminado de abas paralelas (UAP)

2U laminado de abas paralelas opostos pelas mesas

2U laminado de abas paralelas opostos pelas mesas

2 U laminado de abas paralelas opostos pelas almas

2 U laminado de abas paralelas opostos pelas almas

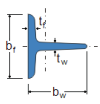

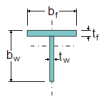

Tee laminado (TEE)

Tee laminado (TEE)

Tee laminado-metade do açominas (TW)

Tee laminado-metade do açominas (TW)

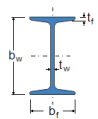

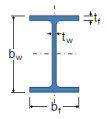

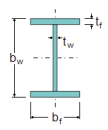

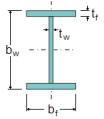

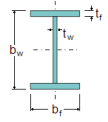

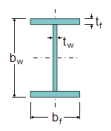

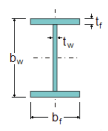

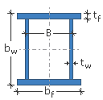

I laminado (ILAM)

I laminado (ILAM)

Redondo (RED)

Redondo (RED)

I açominas (W)

I açominas (W)

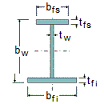

I soldado (PS)

I soldado (PS)

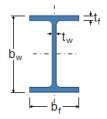

I coluna soldada (CS)

I coluna soldada (CS)

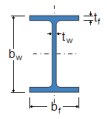

I viga soldada (VS)

I viga soldada (VS)

I viga eletro-soldada (VSE)

I viga eletro-soldada (VSE)

I coluna-viga soldada (CVS)

I coluna-viga soldada (CVS)

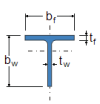

T soldado (TS)

T soldado (TS)

Caixão (PC)

Caixão (PC)

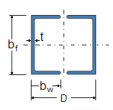

Retangular (RET)

Retangular (RET)

Elemento de Concreto (EC)

Elemento de Concreto (EC)

I Soldado Assimétrico (PSA)

I Soldado Assimétrico (PSA)

Cantoneira padrão Europeu (LLM_EN)

Cantoneira padrão Europeu (LLM_EN)

Cantoneira padrão Europeu (LLAM_EN)

Cantoneira padrão Europeu (LLAM_EN)

Perfil I (IPE)

Perfil I (IPE)

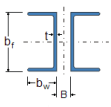

Perfil I (HE)

Perfil I (HE)

Perfis Compostos:

Fazem-se, nesse momento, alguns comentários sobre os perfis compostos. Essa categoria de perfis merece uma especial atenção, já que são perfis eficientes e muito utilizados, mas quando usados de maneira inadequada podem trazer problemas.

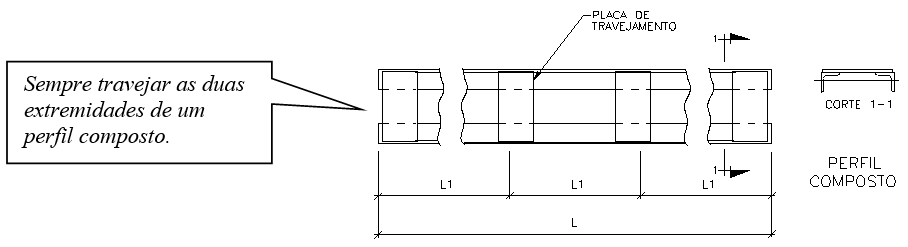

Dois ou mais perfis, unidos entre si por meio de uma ligação não contínua – solda ou travejamento em quadro ou em treliça – que trabalham como se fossem um só perfil são conhecidos por Perfis Compostos.

Para a determinação da resistência de cálculo dos perfis compostos devem-se verificar:

a) Flambagem do perfil isolado.

O perfil isolado – um dos perfis que formam o perfil composto – flamba, em torno do seu eixo de menor inércia, tendo como comprimento de flambagem a distância entre elementos de travejamento “L1”.

No caso do perfil isolado, deve-se considerar, também, a flambagem local da maior parede não enrijecida. A resistência final de cálculo será a menor: entre a flambagem global do perfil isolado e a flambagem local de uma de suas paredes.

b) Flambagem global do perfil composto

O perfil composto criado terá 2 eixos principais de inércia. Um dos eixos será paralelo ao(s) plano(s) de travejamento e o outro eixo perpendicular.

É costume comporem-se os perfis de tal maneira que se travejem planos paralelos ao eixo de maior inércia. Assim será obtido um perfil com inércia bem aumentada em torno do eixo paralelo ao de menor inércia dos perfis simples.

A inércia desse perfil, em torno do eixo paralelo aos planos de travejamento, será determinada somando as inércias de cada perfil isoladamente. É claro que é caso de simples soma se o eixo principal da composição coincidir com o eixo principal do perfil isolado; caso contrário se deverá obter a inércia da composição pelo Teorema de Steiner.

A inércia do perfil composto em torno do outro eixo principal, perpendicular ao plano de travejamento, terá um valor intermediário entre a inércia que se calcula pelo Teorema de Steiner e a que se avalia considerando os dois perfis isolados.

Os elementos de travejamento, por serem descontínuos, não oferecem uma união tão eficiente como uma ligação contínua entre os perfis, e essa deficiência deve ser considerada na avaliação dessa inércia ou esbeltez como orientam as normas.

Adota-se o procedimento da norma NB14/68 (ABNT, 1968) que é uma adaptação da norma DIN4114 (Deutsche Industrie Normen, 1952), considerando-se somente o caso de travejamento em quadro.

Supondo-se que o eixo perpendicular ao plano de travejamento seja o eixo Y a esbeltez final será uma esbeltez ideal ![]() .

.

![]()

onde:

esbeltez do perfil composto em torno do eixo perpendicular ao plano de travejamento, considerando-se a inércia cheia em torno desse eixo;

esbeltez do perfil composto em torno do eixo perpendicular ao plano de travejamento, considerando-se a inércia cheia em torno desse eixo;

![]() esbeltez do perfil simples em torno do eixo de menor inércia (eixo 1) sendo L1 a distância entre placas de travejamento e m = número de perfis simples que formam o perfil composto.

esbeltez do perfil simples em torno do eixo de menor inércia (eixo 1) sendo L1 a distância entre placas de travejamento e m = número de perfis simples que formam o perfil composto.

Por orientação da norma DIN 4114 (Deutsche Industrie Normen, 1952), deve-se dispor os elementos de travejamento, pelo menos, nos terços do perfil composto. Essa recomendação foi implementada no programa, forçando o usuário declarar, no mínimo travejamento a cada L/3.

Outra recomendação da DIN 4114 é a de afastar as placas de travejamento, L1, em distâncias menores que 50 rmin é oferecida ao usuário, embora essa recomendação possa ser negligenciada.

O mCalc 3D tem implementado as rotinas para a verificação de Perfis Compostos, descritas acima e disponibiliza para os perfis que seguem:

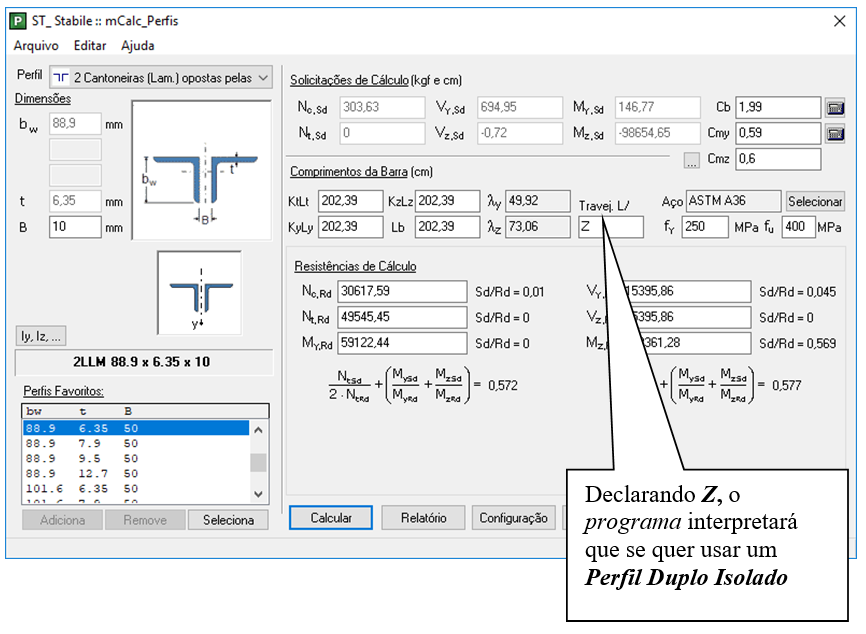

Ao se abrir a janela de diálogo do Dimensionamento para verificar um Perfil Composto deve-se informar ao programa a cada quanto se quer travejar, ou em quantas partes vai se dividir a barra. Assim, o comprimento L1, que é o comprimento de flambagem da barra isolada, ou a distância entre travejamentos, ficará definida por L/ XX. Por default o travejamento das barras é adotado como a cada L/3.

Perfis Duplos Isolados:

No item anterior viu-se que é possível dimensionar barras usando Perfis Compostos com o mCalc 3D. Entretanto para barras com comprimento pequeno, ou em barras solicitadas somente à tração, é interessante adotá-las com perfis duplos, porém não travejados entre si, ou seja: perfis duplos isolados.

Para esses casos a resistência de cálculo será calculada como o dobro da resistência de cálculo de uma barra isolada, com o comprimento de flambagem igual à distância entre os dois nós que formam a barra.

A maneira de se usar Perfis Duplos Isolados é a mesma adotada para Perfis Compostos: selecionam-se as barras a dimensionar, abre-se a janela de diálogo, escolhe-se o perfil duplo e digita-se Z (de Zero) ao se informar o travejamento. Assim o programa interpretará que os perfis NÃO serão travejados, configurando 2 perfis isolados.